Вчера тяжёлый был день, некогда было отвечать, но думаю, что интерес ещё не потерян к беседе и вы так же готовы дискутировать как и я :pioneer:

Начну из далека. :blush2:

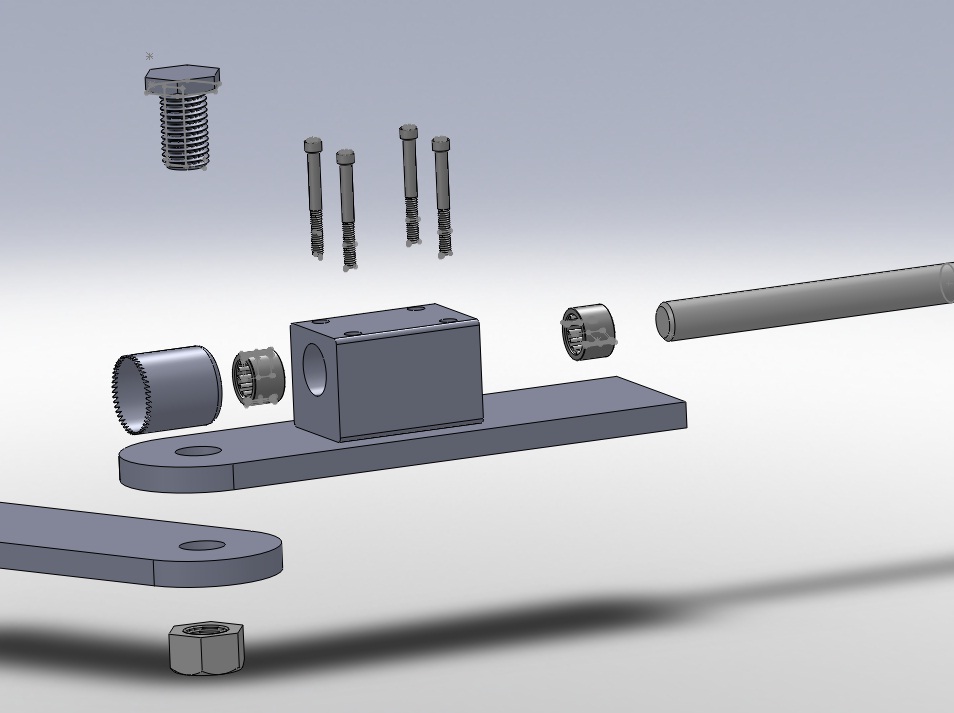

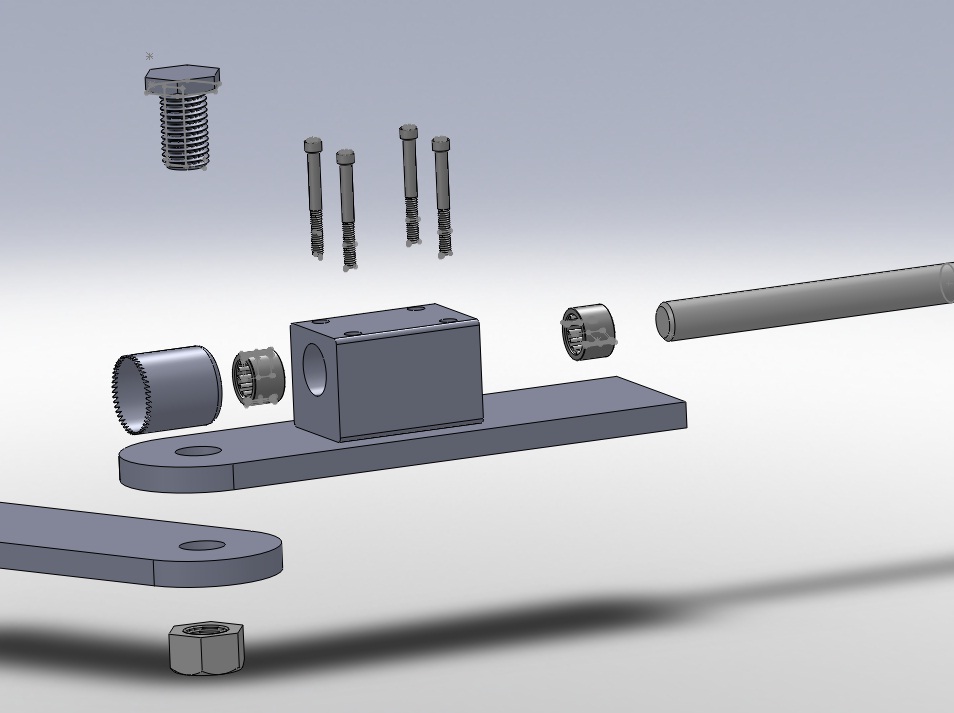

При разработке и изготовления мной данных приспособлений учитывались следующие требования и возможности:

Предназначение всех этих приспособлений это подготовка труб под сопряжение при помощи коронок. Коронка обрабатывает трубу с точность не более чем 1мм, это связано с биением коронки, биение зависит от производителя , оно есть у всех какие-то меньше какие-то больше. Само биение связано с методом производства коронок и от него к сожалению никуда не уйти, если только брать корончатую фрезу, но цена будет не сопоставима. И так все они режут трубу с максимальной точностью не более 0,5мм, а обычно это 1 мм.

Согласитесь, достаточно грубая обработка, не так ли?

При это надо основное это надо иметь жёсткость в узле вал-основание и точность в соосности обрабатываемой детали и шпинделя на котором крепится коронка.

Ещё одно требование это универсальность, так как я хотел что бы можно было использовать его в строительстве багги/мото/вело рам в строительстве которых часто данное приспособление используется уже на готовой раме. Так же хотелось бы использовать данную приспособу для сверления труб, что тоже необходимо иногда на готовой раме просверлить отверстие. ( кстати именно по этой причине у меня его как-то заказал водопроводчик, т.к. можно вешать на стояк и сверлить отверстие в трубе, как он рассказывал, что сломал не одно сверло делая эту работу на весу)

А теперь учитывая всё выше изложенное рассмотрим конструкции ( не пойму почему вражеских с ваших слов) дружественных сайтов производителей, и почему я пошёл таким путём.

1. JD2 - всем хорош, и я тоже хотел такое сделать, но мои скромные возможности ( производственные и материальные) не позволили мне двинуться в эту сторону. Хотя все чертежи я сделал. Я имею ввиду вот этот торцеватель

Но потом в процессе работы над своими изделиями я понял что он не удовлетворяет нескольким моим требованиям

а. Он достаточно тяжёлый и должен использоваться как стационарный

б. Угол поворота ограничен 50 градусами ( это написано у них в описании), можно повернуть и больше, но работать будет трудно ( посмотрев на картинку вы поймёте почему)

в. Если повесить патрон от дрели на шпиндель, для сверления, то сверло уже в него не вставить скорее всего, т.к. не достаточно места.

Если вы хотите приобрести подобный, могу Вам поспособствовать, но об этом в личку пожалуйста.

2. Baileigh Industrial - это реальная индустрия металлообработки и их цель не гаражное строительство, а станки для обработки труб. Как уже писал, повторил их приспособление ( а у них всего два для "ручной работы") в силу того, что заинтересовал это хитрый зажим. И он мне реально нравится жёстко держит. Но он для стационарной работы, для тех кто всё время работает с трубой и делает какие либо трубные конструкции но из коротких труб типа обвес на машины, или ограждение для клумб или ограждение для производственных линий.

Если хотите, тот что сделал могу продать, только надо время что бы его довести до "красивого вида", а то он так и лежаит в гараже не покрашенный. Тем более я буду делать такой же но другой.. увеличенный и без лишних наворотов по просьбе одного знакомого. Ещё раз преклоняю голову перед конструктором, ничего лишнего и всё продумано

3. SYNC - так как он вам нравится больше всего, то придётся разобрать его по косточкам :hunter:

Не спорю, выглядит очень красиво, но с технической и больше с точки зрения использования он не очень практичен.

Начнём как раз с зажима:

Самое интересное и более нигде не применяется ( у других производителей) это быстро зажимная гайка интересной конструкции. Она очень необходима когда вы работаете с большим ассортиментом труб постоянно меняя трбу в зажиме разного диаметра, но данная конструкция быстрого зажима может работать только в том положении как она изображена на картинке,

т.к. переверни её вверх подложкой и рычаг с полугайкой будет выпадать из соединения, что доставит некоторые хлопоты по затягиванию зажима. Сама идея с бастрым зажимом хорошая, но реализация спорная, я бы сделал подпружиненной, а них реализовано как гравитационная.

Очень больная болванка алюминиевая, сделана из цельного куска, т.е. в стружку ушло не меньше чем сам зажим, считаю что очень не технологично с точки зрения экономики производства, естественно за это платит конечный потребитель, но всё же зачем? Большой потому что бы увеличить жёсткость, т.к. алюминиевые сплавы достаточно пластичны. При это плоские зажимные губки без прорезей и насечки у меня лично вызывают нарекание, получается большая площадь контакта с трубой, а это значит что достаточно попасть небольшой стружки ( что очень просто при работе) и у Вас площадь контакта в разы уменьшается или появляется перекос или недожим детали.

Есть ещё одни нюанс в этом зажиме, неподвижная губка стоит сзади, а зажимная двигается от режущего инструмента, тем самым чем больше труба, тем необходимо отодвигать дальше режущий инструмент, пластина на которой крепится режущий инструмент не такая длинная ( кстати она мне кажется и тонковата) и в случае с патроном для сверления и 50 трубой места для сверла не останется почти. Для работы с патроном необходимо перевернуть весь торцеватель. На мой взгляд зажим подобный не очень практичен при том будет достаточно дорогой в изготовлении.

Крепление подшипникового узла, то о чём вы писали в первом посте.

Сделано оно таким образом, что бы использовать пластины для поднятия центра реза. В моём случае если делать платины придётся подбирать болты М10 по длине для крепления или взять длинные болты накрутить на них гайку и регулировать прижим ей. Дискретное перемещение всего узла, тоже под вопросом, я наоборот стремился сделать плавное перемещение, что бы было меньше операций в случае изменения положения. Решил поменять отпустил, сдвинул... в данном случае открутил целиком, перенёс прикрутил и постарался не потерять промежуточную втулку или подобрать нужную если менял высоту... вывод слишком много

уникальных комплектующих ( уникальных - это в случае потери Вам придётся изготавливать подобную, из-за невозможности подобрать из стандартного крепежа).

И в целом, на мой взгляд конструкция очень красивая, в чём я с вами полностью согласен, но сделана для штучной дорогой работы дизайнерской мастерской. Техническое решение красивое, но не самое универсальное и применимая в условиях гаража. К вертелкам таким присматривался ,

но готовы ли за них будут заплатить +500 руб. большой вопрос.

4. JMR

Вы напрасно не обратили на него внимания, подобный торцеватель, на мой взгляд, как раз отвечает большинству моих требования, которые я поставил в начале.

Просто, компактно, красиво ( на мой взгляд) и всё понятно, в общем ничего лишнего, на мой взгляд.

За исключением узла поворота, уж слишком наворочен и них там подшипник под гайкой, гайка может вполне упираться через шайбу, но уж если хотел кто-то так сделать, то значит у него есть возможность расточки такой плоскости, что достаточно трудоёмкое занятие, зато гайка затягивает как "по маслу" и достаточно прочно. Понятно что это решение позволяет избежать смешение поворотной платины от установленных градусов при затяжке... но оно очень трудоёмко в исполнении.

Хотел сделать такой же вал/шпиндель, он так решён у многих, но не хватает у меня базы технической... может быть пока :blush2:

Немного про дизайн и стоимость.

Любая проточка, фигурная фаска или гравировка это дополнительные машинное время или затраты в случае заказа, что неменуемо приведёт к увеличению стоимости.

Для примера разница в стоимости классического и с открытым зажимом у меня составляет 30%, эта разница только за стоимость комплектующих, т.к. на изготовление уходит в 3-4 раза больше времени и сил, точно не считал, но операций по изготовлению и деталей где-то в 3 раза больше, а так как это не является коммерческим проектом то пока я это не учитываю... может быть пока не является.

Для примера, хотел выгравировать свой "логотип" на подшипниковом узле, на станке с ЧПУ, стоимость такой прихоти 500 руб за деталь... готовы ли платить на 500 руб больше за то, что это будет с гравированным логотипом, т.е. более красиво?

P.S.

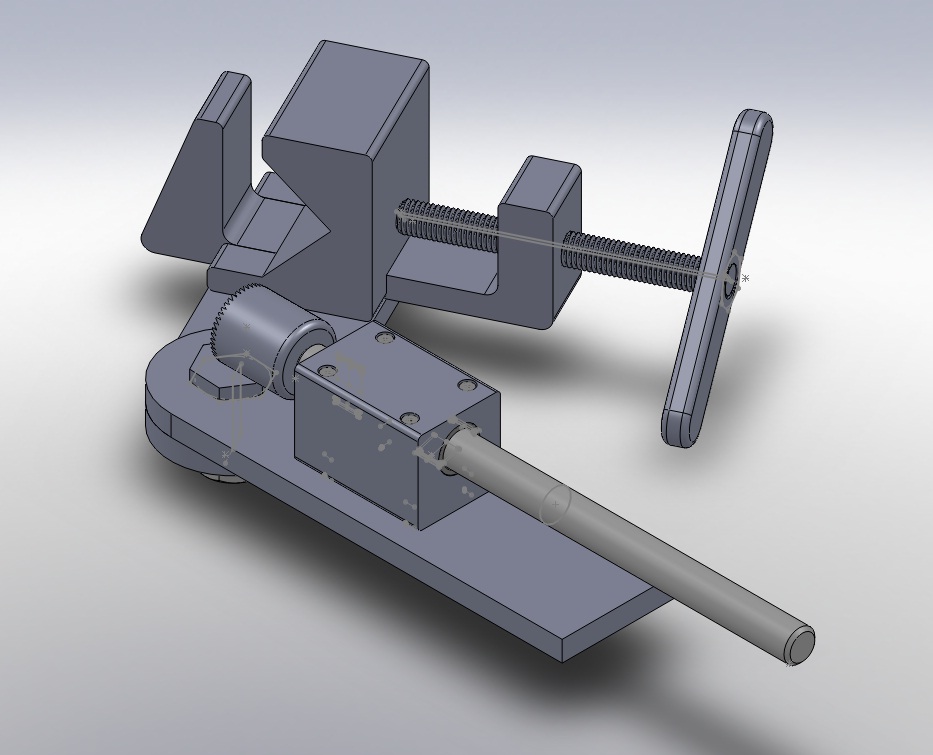

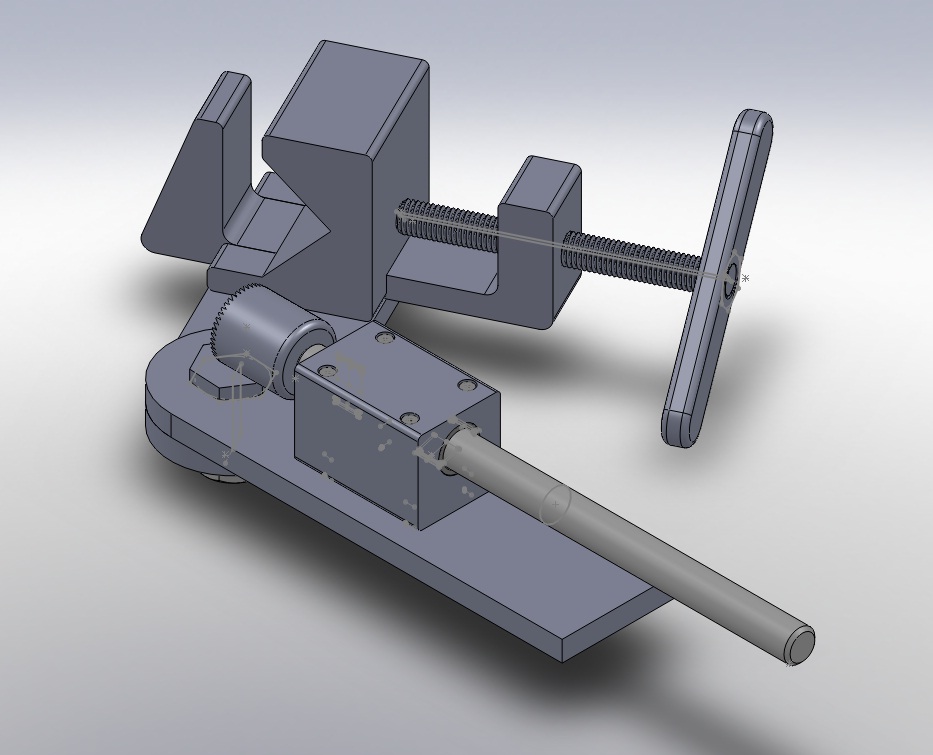

Пока искал все ссылки попалось ещё одно решение.... такого же любителя как я, т.е. все идут одним путём. Вот только тиски такие фрезеровать сложно и много металла на выброс. Но есть и другие технологии, но они мне пока не доступны или скажем не по средствам.